Sustainable History

サステナブルヒストリー

SHIMA SEIKIの歩み

SHIMA SEIKIは、ギブ・アンド・ギブンの精神をもち、お客様の立場に立って、無駄を極限まで省いたモノづくりを続けてきました。創業当時、まだ「サステナブル」という言葉はありませんでしたが、今日に至るまで一貫して、環境・人・業界に向けた「持続可能性」を追及しています。

創業からこれまでを年表形式で振り返ります。

TOP

創業前

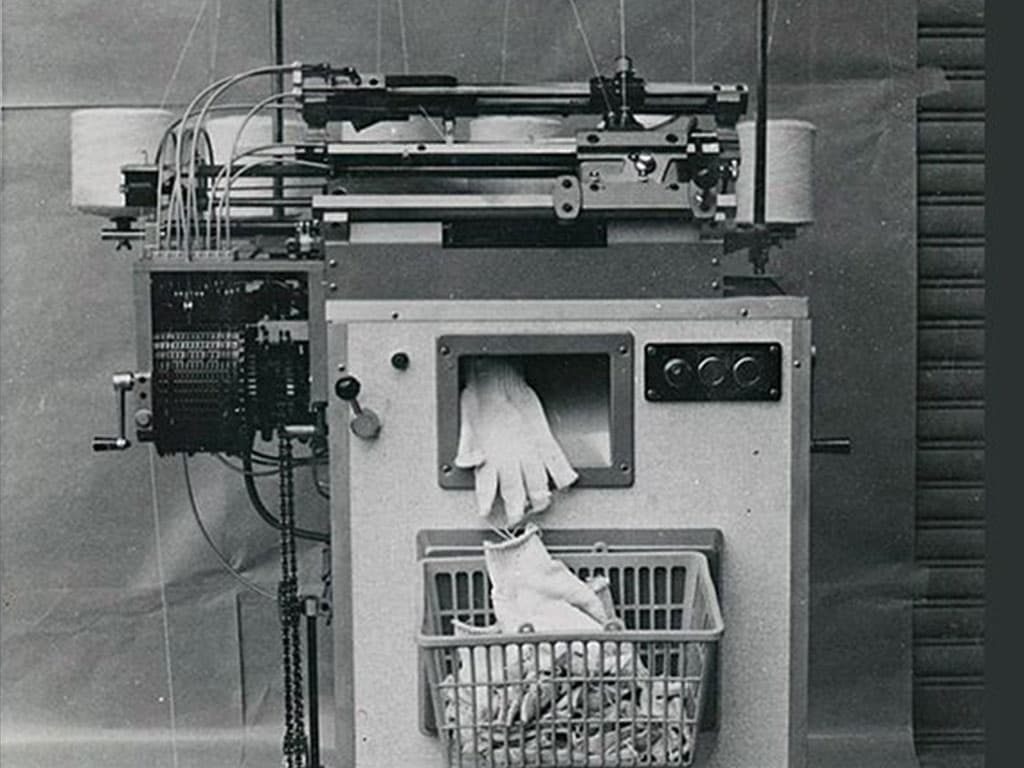

創業者・島 正博は、内職で手袋の縫い付け作業をしていた母親の負担を減らしたいという思いやりから、二重環かがりミシンを発明。また、当時手袋をしたまま機械に巻き込まれることによる怪我が続出していたことを受け、すぐに脱ぐことができるように手首へゴム糸を入れる「ゴム入り安全手袋」を考案しました。これは労働環境を改善し、働く人々の安全や健康を守るソリューションでもありました。

1964

手袋編み機の全自動化に成功。生産性・作業効率の向上で手袋産業に革命をもたらしました。

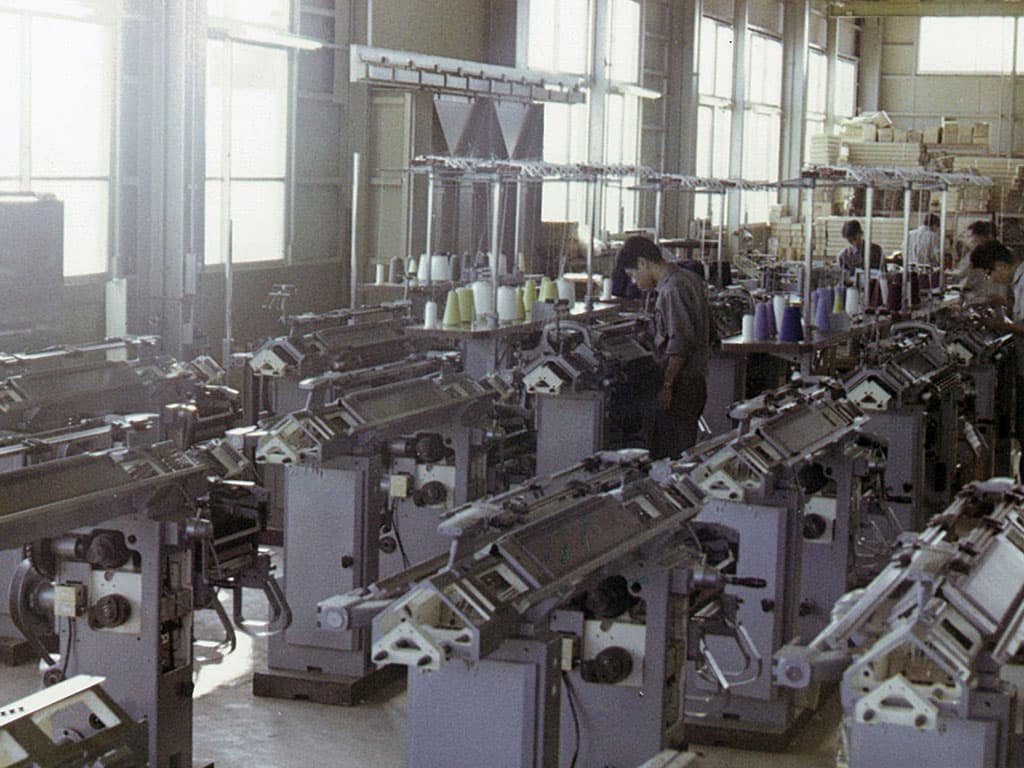

1967

世界初の全自動フルファッション衿編み機<FAC>で横編機業界に参入。

1973

第一次石油ショックの影響で経営危機に直面しましたが、人員整理はおこなわず、地域の雇用の場を守り抜き、逆転の発想で、後に訪れるであろう多品種小ロット生産に適したコンピュータ化のモノづくりに対応すべく、最新鋭の工作機械を導入しました。

1978

大量生産から多品種少量生産への変化に対応するため、小ロット生産に対応したコンピュータ制御横編機<SNC>を開発。

1981

NASA(アメリカ航空宇宙局)から払い下げられたグラフィックボードを入手し、コンピュータグラフィックスの開発に着手。シマトロニックデザインシステム<SDS-1000>を開発。

1983

ミラノITMA展では、企画から販売までサポートする「アパレル・マルチ・デザイン・システム」を提案。現在のトータルファッションシステムの基礎ができあがりました。デザインシステムを活用することで、企画段階の素材・時間・コストの無駄を徹底的に省き、アパレル・ファッション業界をサステナブルに導く提案は、この頃からおこなわれていました。

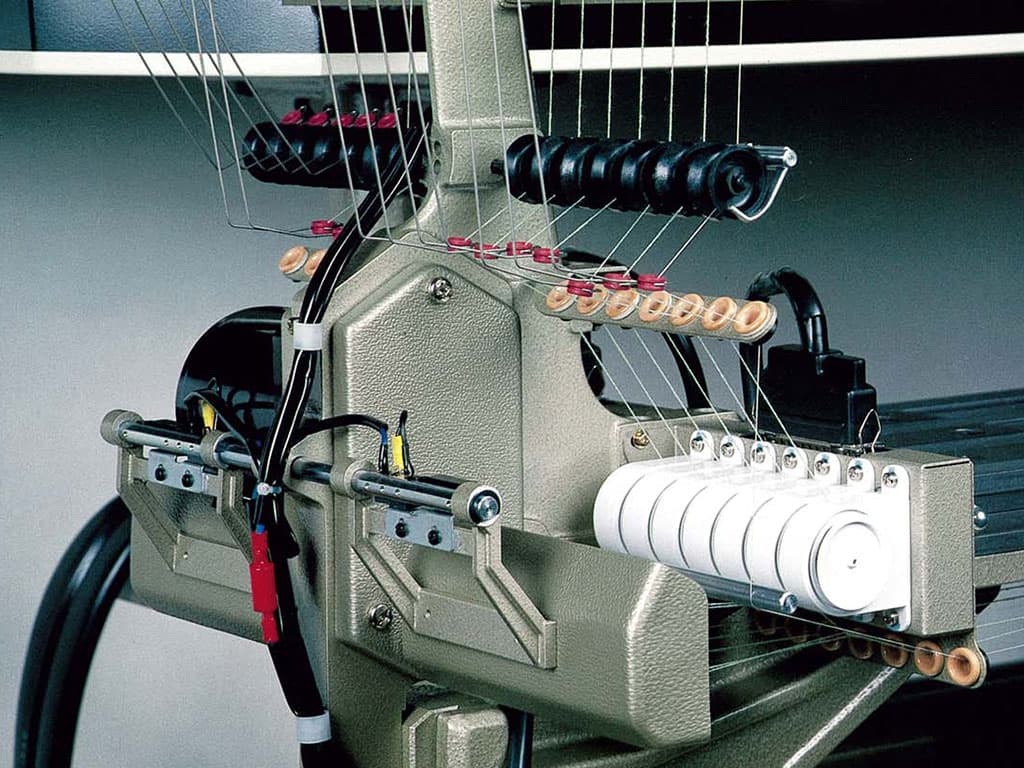

1984

デジタルステッチコントロールシステム<DSCS>を開発。高精度で品質を一定に保つことができるようになり、不良品を削減できるようになりました。

1988

コンピュータ横編機<SES>シリーズを開発。成型編みにより、従来の流し編みに比べて材料と時間の無駄を徹底して省けるようになりました。

アパレルCADシステム<PGM-2>は、効率的なマーキングで素材廃棄の削減に貢献しました。

1991

縫製業界の人員不足や高齢化に対応し、自動裁断機<P-CAM>を開発。

「トータルニッティングシステム」を提案。

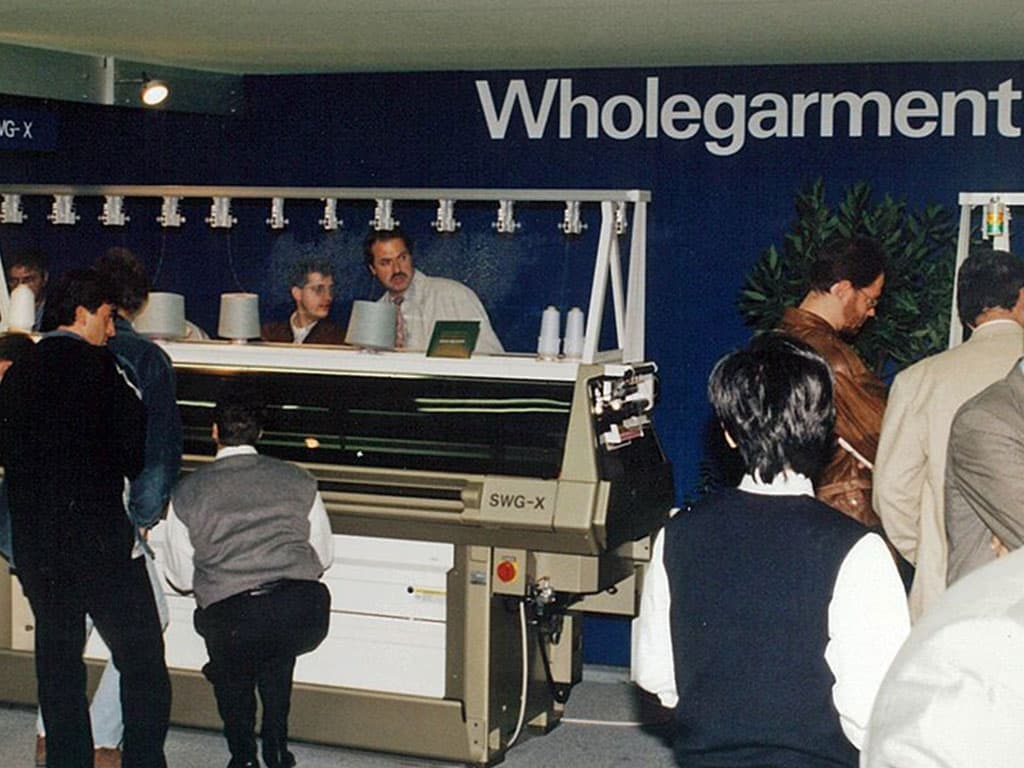

1995

完全無縫製型「ホールガーメント横編機」を開発。たった30分で糸から1枚のセーターを編み上げ、「縫製をなくす」という革新的なソリューションは、労働集約型産業から知識集約型産業への転換を後押すると同時に、使用素材を必要最低限にすることでエコを実現し、地産地消を可能にすることで輸送によるCO2排出も削減して、地球環境保護へ総合的に貢献できるようになりました。

一枚断ち自動裁断機<P-CAM160>を開発。イージーオーダー業界の自動化でマスカスタマイゼーションに対応しました。

1996

『トータルファッションシステム』を提案。デザインシステムを核に、企画から生産、販売までのモノづくりを一元化し、実物サンプルをバーチャルサンプルに置き換えることで時間・コスト・資源の無駄を削減しました。

2002

大規模な太陽光発電システムを導入し、エネルギー使用量の削減を推進。今ではグループ総出力で約2,180kWの太陽光発電システムが稼働し、工場内で使用する電力の10%の削減につながる自然エネルギーを創出し、温室効果ガス削減に寄与しています。

2005

新工場では、天井からの自然採光とインバーター照明を無段階調整センサーが感知し、常に均一な照度を確保することで工場環境を向上させ、従来施工と比べて電力消費量が半減。地球環境に配慮した省エネと、人に優しい快適さをコンセプトに施工しました。

2007

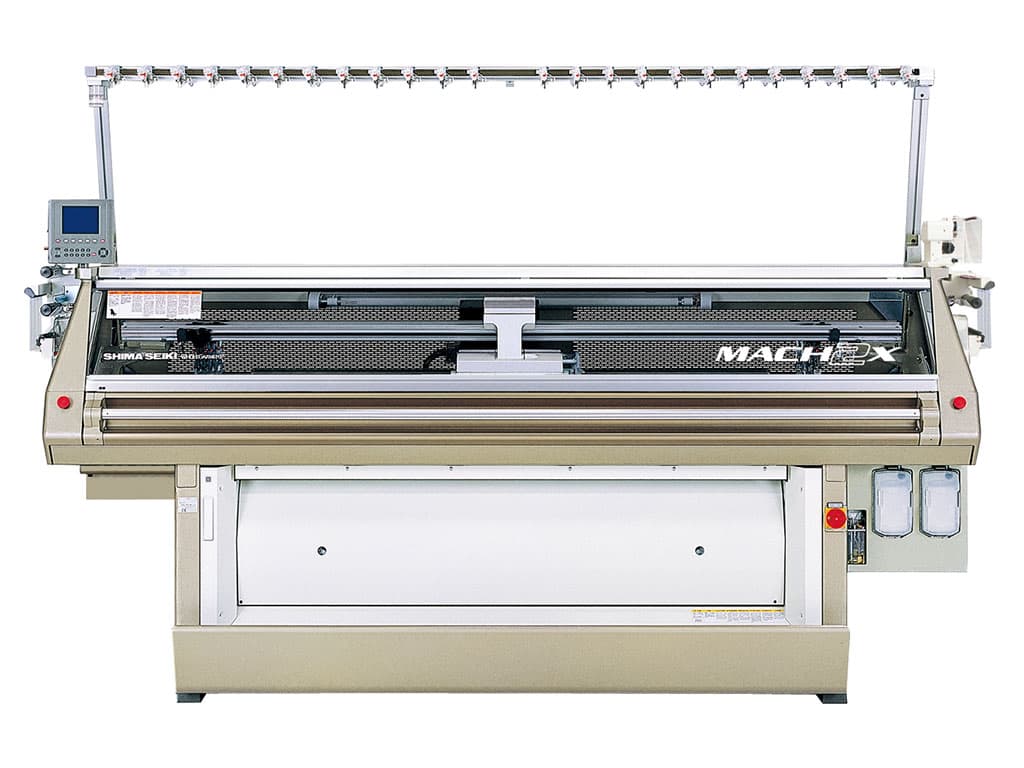

生産性を向上させたホールガーメント横編機<MACH2X>とホールガーメントの立体表現を可能にしたデザインシステム<SDS-ONE APEX>を開発。ニット生産の効率化がさらにレベルアップし、アパレル・ファッション業界の発展に寄与しました。

2011

PGMソフトの自動マーキングソフト「Automarking Premium」を開発。歩留まり率のアップにより素材廃棄の削減に貢献。要布量計算ソフトとの組み合わせによりあらかじめ必要な生地の量を計算でき、より効率的な裁断が可能になりました。

2013

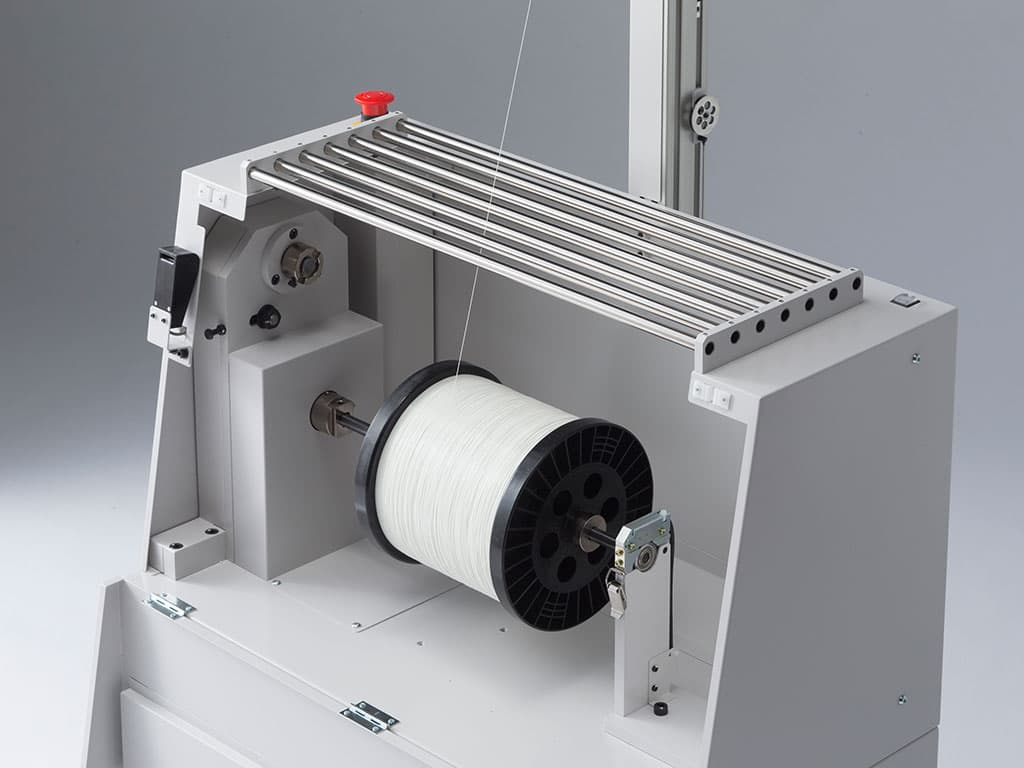

糸解舒装置の開発により、それまで扱えなかった素材が編めるようになり、産業資材などの新分野を開拓しました。

2016

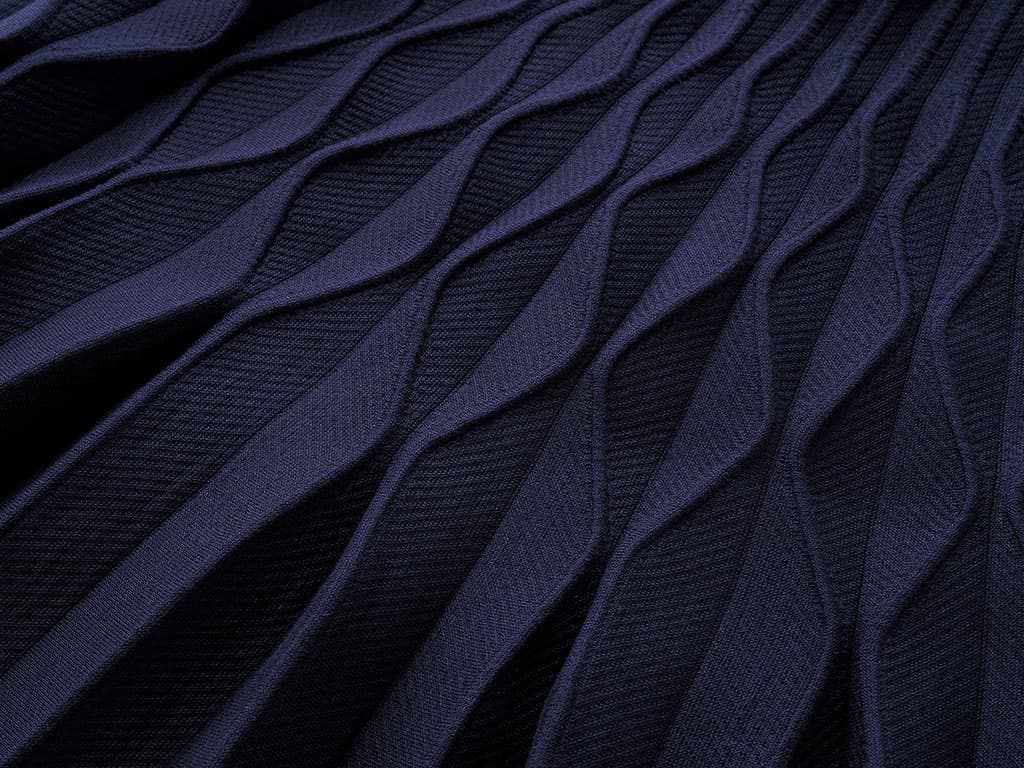

ループプレッサーを搭載した<SVR123SP>を開発。インレイ編成が可能になり、織りと編みのハイブリッドファブリックの展開により、従来のニット以外の製品にも、原料を節約できるなど横編み成型のメリットを適用しました。

敷地の約30%を緑地とし、約12,000本の木々を植樹してCO2低減に寄与。工場緑化の推進と地域緑化への貢献が評価され、「緑化推進運動功労者 内閣総理大臣表彰」を受賞しました。

2017

創業55周年記念イベントにて、業界に先駆け、デザインシステムとホールガーメントの組み合わせによるサステナブルな取り組みを提案しました。

2019

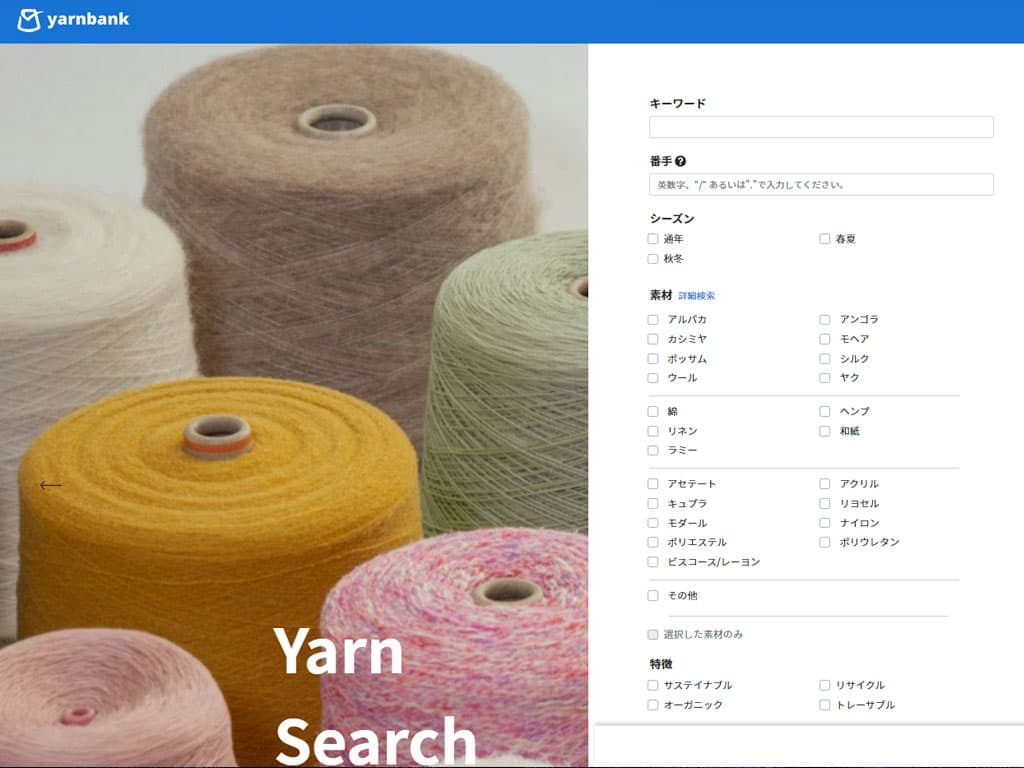

デザインシステムのサブスクリプションサービス<APEXFiz>、糸データ検索WEBサービス<yarnbank>、e-ラーニングシスム<SHIMANAVI>などソリューションのラインアップ強化によりモノづくりのDX化を推進。

半袖のホールガーメントを編成するための2枚編出し装置を開発。「捨て編み」という擬似袖の編成が不要となり、時間・コスト・原料を節約できます。

<P-CAM>シリーズの一枚断ち自動裁断機で、生地を裁断面に固定するためのビニールシートが排除可能になりました。

2021

ラインスキャンカメラによる柄合わせ機能付き自動裁断機<Pattern Matching Premium>を開発。裁断中も連続で生地の柄合わせがおこなえ、生産性が大幅にアップしました。

2022

小型軽量4カムキャリッジと自走式キャリアを搭載し、生産性の向上と編成範囲の大幅な拡大を実現したホールガーメント横編機<SWG-XR>を発表。

ファッションアイテムの企画・生産・販売に役立つ各種デジタルデータを検索・閲覧・購入できるオンラインサービス<SHIMA Datamall>を開設。

創業60周年記念イベントにて、更なるサステナブルな取り組みを提案。